Что такое пластик

Пластмассы (пластик) — это искусственные материалы, состоящие из цепочек длинных молекул - полимеров. От сочетания этих цепочек зависят свойства материала. Например, твердые пластики могут заменить металл в производстве автомобилей, а мягкие подходят для изготовления тканей, искусственной кожи и даже меха. Изделия из пластмасс применяются практически во всех отраслях промышленности. Современный мир невозможно представить без изделий из пластика. Однако первые виды пластмассы появились сравнительно недавно - всего полтора века назад.

Пластмассы (пластик) — это искусственные материалы, состоящие из цепочек длинных молекул - полимеров. От сочетания этих цепочек зависят свойства материала. Например, твердые пластики могут заменить металл в производстве автомобилей, а мягкие подходят для изготовления тканей, искусственной кожи и даже меха. Изделия из пластмасс применяются практически во всех отраслях промышленности. Современный мир невозможно представить без изделий из пластика. Однако первые виды пластмассы появились сравнительно недавно - всего полтора века назад.

Изобретателем пластмассы является металлург и изобретатель Александр Паркс (англ. Alexander Parkes) из Бирмингема. Он использовал для изготовления своего пластика нитроцеллюлозу (целлюлозу, обработанную азотной кислотой), камфору и спирт.

Паркс назвал свое изобретение паркезин. Паркезин впервые появился в Лондоне.

Хотя от яркого света целлулоид менял цвет и становился хрупким, из него делали множество вещей — от бильярдных шаров до фотопленки.

Пакеты, которые так широко используются в быту для упаковки, делают их полиэтилена. Изобретателем этого материала считается Ганс фон Пехманн: он впервые случайно получил этот продукт в 1899 году. Однако тогда его открытие не получило распространения. Вторая жизнь полиэтилена началась в 1933 году благодаря инженерам Эрику Фосету и Реджинальду Гибсону. Сначала полиэтилен использовался в производстве телефонного кабеля и лишь в 1950-е годы стал использоваться в пищевой промышленности как упаковка.

Один из самых универсальных пластиковых материалов - поливинилхлорид (обычно его называют сокращенно - ПВХ). Из него делают зубные щетки, аксессуары, одежду и обувь, поручни, стеновые панели и т. д. ПВХ тоже появился на свет совершенно случайно. Его изобрел физик и химик Анри Виктор Реньо (франц. Henri Victor Regnault) из Франции. В 1835 году он впервые получил винилхлорид присоединением хлористого водорода к ацетилену, в 1838 синтезировал полимер на его основе - поливинилиденхлорид. Сырьем для производства пластмасс являются нефть и природный газ.

Основные свойства пластмасс:

Пластмассы обладают рядом очень ценных физико-механических свойств. Плотность пластмасс составляет 10...2200 кг/м3. Пластмассы обладают высокими механическими показателями. Так, пластмассы с порошкообразными и волокнистыми наполнителями имеют предел прочности при сжатии до 120... 200 МПа, а предел прочности при изгибе — до 200 МПа. Прочность пластмасс на растяжение с листообразными наполнителями достигает 150 МПа, а стекловолокнистого анизотропного материала (СВАМ) — 480...950 МПа.

Пластмассы не подвергаются коррозии, они стойки против действия растворов слабых кислот и щелочей, а некоторые пластмассы, например из полиэтилена, полиизобутилена, полистирола, поливинилхлорида, стойки к воздействию даже концентрированных растворов кислот, солей и щелочей; их используют при строительстве предприятий химической промышленности, канализационных сетей, для изоляции емкостей.

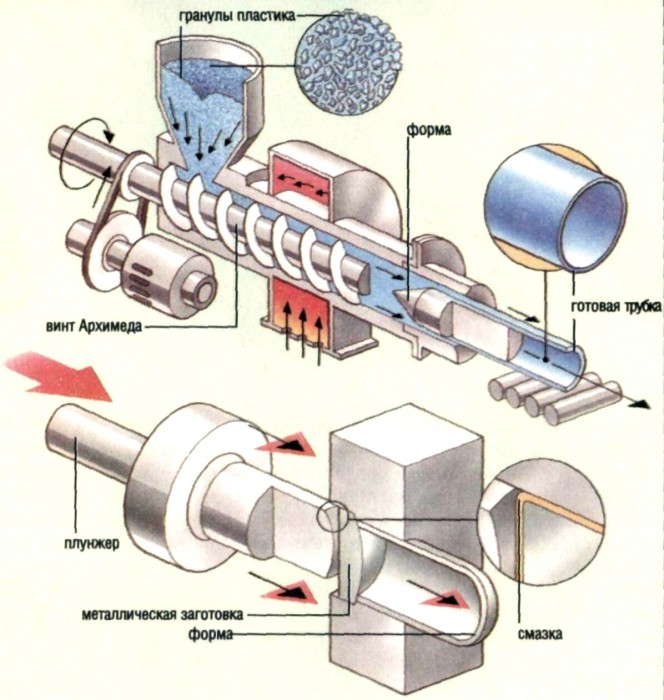

Пластмассы, как правило, являются плохими проводниками тепла, их теплопроводность, = 0,23...0,8 Вт/(м-°С), а у пено- и поропластов К = 0,06...0,028 Вт/(м-°С), в связи с этим пластмассы широко используют в качестве теплоизоляционных материалов, их пористость может достигать 95...98%. Пластмассы хорошо окрашиваются в любые цвета и долго сохраняют цвет. Водопоглощение пластмасс очень низкое — у плотных материалов оно не превышает 1%. На основе полимеров изготовляют клеи для склеивания как пластмассовых изделий между собой, так и с другими материалами — древесиной, металлом, стеклом, тканями. Клеи могут применяться для горячего и холодного отверждения. Ценным свойством пластмасс является легкость их обработки — возможность придания им разнообразной, даже самой сложной формы различными способами: литьем, прессованием экструзией. Большая группа пластмасс позволяет сваривать их между собой и, таким образом, изготовлять сложной формы трубы и различные емкости. Синтетические пластмассы получают из многих химических веществ, например угля, нефти, извести, газа, воздуха, однако их запасы ограничены.

Пластмассы обладают рядом недостатков. Большинство пластмасс имеет невысокую теплостойкость (70...200°С), высокий коэффициент термического расширения, повышенную ползучесть; в них при постоянной нагрузке развивается пластическое течение, большее, чем, цапример, в стали и бетоне. Со временем некоторые пластмассы стареют, т. е. происходит постепенное их разрушение (деструкция), снижаются прочность и твердость, появляются хрупкость, потемнение. Старение пластмасс происходит под действием света, воздуха, температуры. При возгорании многие пластмассы выделяют токсические вещества.

ПЛАСТМАССЫ (пластические массы, пластики). Большой класс полимерных органических легко формуемых материалов, из которых можно изготавливать легкие, жесткие, прочные, коррозионностойкие изделия.

Эти вещества состоят в основном из углерода (C), водорода (H), кислорода (O) и азота (N). Все полимеры имеют высокую молекулярную массу, от 10 000 до 500 000 и более; для сравнения, кислород (O2) имеет молекулярную массу 32. Таким образом, одна молекула полимера содержит очень большое число атомов.

Некоторые органические пластические материалы встречаются в природе, например асфальт, битум, шеллак, смола хвойных деревьев и копал (твердая ископаемая природная смола). Обычно такие природные органические формуемые вещества называют смолами. В ряде случаев в качестве сырья применяются природные полимеры – целлюлоза, каучук или канифоль; чтобы достичь желаемой эластичности, их подвергают различным химическим реакциям. Например, целлюлозу посредством разнообразных реакций можно превратить в бумагу, моющие средства и другие ценные материалы; из каучука можно получить резину и изолирующие материалы, используемые как покрытия; канифоль после химической модификации становится более прочной и устойчивой к действию растворителей.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство используемых пластмасс являются синтетическими. Органическое вещество с небольшой молекулярной массой (мономер) сначала превращают в полимер, который затем прядут, отливают, прессуют или формуют в готовое изделие. Сырьем обычно являются простые, легко доступные побочные продукты угольной и нефтяной промышленности или производства удобрений.

Вторичная переработка пластика

Вопрос необходимости переработки использованных пластмассовых изделий на сегодняшний день во всех странах мира стоит особенно остро. Связанно это в первую очередь с тем, что пластмасс стали производить достаточно много, и постепенно этими отходами начали наполняться мусорные полигоны. Экологи начали бить тревогу, поскольку пластик относится к неразлагаемым отходам, и если не предпринимать меры по его утилизации, то скоро планета задохнется в горах пластмассы. Поэтому в западных странах уже в 60 - 70 годы прошлого века начали разрабатывать способы вторичной переработки изделий из пластмассы.

Технические свойства пластмасс. Механические и физические свойства пластмасс можно изменять в широких пределах смешиванием полимеров, добавлением пластификаторов и наполнителей, подбором условий формования и конструкции формуемых изделий.

Наполнители. Наилучшие результаты получены рациональным подбором наполнителей. Термореактивные смолы по своей природе хрупки и, за исключением фенольных, редко используются без волокнистых наполнителей. Чаще всего применяются древесные опилки, хлопковые очесы, целлюлозные волокна и ткани, асбест и стекловолокно. Последнее позволяет получать слоистые структуры со значительно большей прочностью, чем целлюлозные или органические волокна.

Плотность большинства пластмасс лежит в пределах 0,92-1,54 г/см3, что много ниже плотности легких металлов. Введение хлора в молекулу повышает плотность -например, у поливинилхлорида она равна 1,7 г/см3. У полипропилена наименьшая плотность среди пластиков; полистирол лишь чуть тяжелее воды. У пластиков с минеральными наполнителями плотность возрастает пропорционально содержанию наполнителя. Пенопласты и сотовые структуры, сделанные из бумаги и тканей, пропитанных пластиками, открывают возможность получения легких материалов высокой прочности.

Прозрачность. Аморфные полимеры - светлые и прозрачные. Степень прозрачности оценивается по пропусканию света. У полиметилметакрилатов она наибольшая (свыше 90% светопропускания); полистирол и органические простые и сложные эфиры целлюлозы также обладают хорошей светопроницаемостью.

Электрическое сопротивление некоторых пластиков велико, и они находят разнообразные применения в электронном оборудовании. Полистирол, полиэтилен, полиметилметакрилат, полипропилен и тефлон (политетрафторэтилен) обладают прекрасными диэлектрическими и изолирующими свойствами.

Термостойкость. Некоторые пластические материалы, особенно полиимиды, кремнийорганические полимеры и тефлон, проявляют исключительную термостойкость, но с трудом поддаются прямому прессованию или литьевому формованию. Силиконовые каучуки можно формовать как резину, но процесс вулканизации продолжительный, а продукты непрочны. Тефлон можно медленно выдавливать при высоких температурах; получающиеся изделия тверды и устойчивы (без деструкции и разложения) при температурах до 260° С в течение длительного времени. Несмотря на несколько бльшую термостойкость, термоотверждающиеся пластики (реактопласты) не выдерживают продолжительного нагрева до 200° С; этот предел можно повысить примерно до 250° С добавлением минеральных наполнителей.

Хладостойкость существенна для гибких элементов, используемых на открытом воздухе или в холодильниках. Сополимеризация и использование пластификаторов позволяет пластмассам удовлетворительно выдерживать низкие температуры.

Хемостойкость. Некоторые пластические материалы обладают исключительной устойчивостью к кислотам, щелочам и растворителям. Термореактивные смолы в общем не поддаются воздействию обычных растворителей. Щелочи и кислоты мало влияют на фенольные пластмассы, хотя их наполнители в некоторых случаях могут набухать. Пластмассы на основе мочевины слегка набухают в водных растворах, пластмассы на основе меламина несколько более устойчивы.

Некоторые растворители влияют на большинство термопластов. Углеводородные смолы обычно растворимы в ароматических углеводородах, но вода и низшие спирты не влияют на них. Полистирол чрезвычайно устойчив к сильным минеральным кислотам и щелочам. Поливиниловый спирт устойчив практически ко всем органическим растворителям, но растворим в воде. Ацетат целлюлозы проявляет хорошую устойчивость почти ко всем растворителям, кроме кетонов, однако поглощает некоторое количество воды. Ацетат-, пропионат-, бутират- и этилцеллюлозы не подвержены воздействию влаги.

Прочность на растяжение. Предел прочности на растяжение есть максимальное растягивающее усилие, которое материал может выдержать без разрыва. Большинство пластмасс имеют предел прочности на растяжение в диапазоне 48-83 МПа; в некоторых случаях волокнистые наполнители увеличивают прочность на растяжение. Линейные кристаллические материалы, подобные найлону, после ориентации вытягиванием значительно повышают свою прочность на растяжение (до 276-414 МПа).

Прочность на сжатие. Предел прочности на сжатие есть максимальное давление, которое материал может выдержать без изменения (уменьшения) объема. Армированные пластики обладают более высокими пределами прочности на сжатие (более 200 МПа), чем ненаполненные винильные полимеры (ок. 70 МПа).

Ударопрочность. Наполнители, особенно волокнистые, повышают ударопрочность и обычно используются в термореактивных смолах. Некоторые линейные термопласты, например найлон, полиформальдегид и поликарбонаты, обладают исключительной ударопрочностью.

Мы живем в мире пластмассы: У металлов пластмассы история древняя, они были известны людям много тысячелетий назад. А вот синтетические материалы стали производить всего лишь около 60 лет назад.

За такое короткое время они прочно вошли в нашу жизнь и во многом превосходят давно известные натуральные материалы - каучук, резину, силикон, химические волокна.

Мы даже не задумываемся, сколько вокруг нас изделий из пластмассы. Ручки и фломастеры, коробки телевизоров, магнитофонов и радиоприемников, игрушки, посуда, мебель и многое другое - все это пластмасса.

Главное преимущество пластмасс в том, что их свойства можно регулировать и приспособить к требованиям практики. Синтетические материалы обладают низкой плотностью, у них нет запаха и вкуса. Они стойки по отношению к атмосферной коррозии, к кислотам и щелочам. Кроме того, пластмассовым изделиям можно придать любую форму. Они отлично красятся и обладают замечательными тепло- и электроизоляционными свойствами.

Почти все пластмассы - это соединения, которые получают из сырой нефти. Полиэтилен используется для изготовления упаковок, ведер, сумок; полиэстер - для выработки тканей и стекловолокна; перспекс (особый тип акрилового спирта) - для изготовления контактных линз, стекол иллюминаторов, ремней безопасности; полистирол- для производства одноразовых емкостей, посуды; эпоксидная смола идет на изготовление прочного клея; акрилы - на производство красителей и некоторых видов одежды; полихлорвинил нужен для производства труб, шлангов, покрытий для автомобилей.

В 1938 году в США был впервые получен нейлон, из которого делают шарики для подшипников, одежду, рыболовные сети и струны теннисных ракеток и т. д. Поскольку в его создании принимали участие ученые из Нью-Йорка и Лондона, его название было составлено из первых букв этих городов Nylon.

Все пластмассы и искусственные волокна - это особая группа соединений, которые называются полимерами. Все полимеры состоят из цепочек связанных друг с другом мелких молекул.

Большинство искусственных материалов, в том числе и пластмассы, не разлагаются и загрязняют окружающую среду. Поэтому в последнее время ученые активно работают над созданием экологически чистых пластмасс, которые производятся не напрямую из сырой нефти, и хотя на сегодняшний день являются очень дорогостоящими, зато не вызывают загрязнения окружающей среды.

Сварка пластмассы

Соединение пластмасс между собой может осуществляться механически (с помощью фигурных профилей, болтов, заклепок и т.д.), химически (склеиванием, растворением с последующим высыханием), термически (сваркой). Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

- Повышенная температура. Её величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Применение пластмасс:

Около двух третей всего мирового производства пластмасс составляют массовые продукты: полиэтилен, поливинилхлорид и полистирол. Основные области их применения – это строительство, упаковка, машиностроение, электротехника, транспорт. Причиной их широкого распространения служат главным образом относительно низкая цена и легкость переработки и лишь во вторую очередь свойства, которые во многом уступают свойствам более дорогих специальных веществ. В оставшейся трети преобладают полиэфирные смолы, полиуретаны, поливинилацетат, аминопласты, фенопласты, полиакрилаты и полиметакрилаты. Так называемые специальные пластмассы, например, полиформальдегид, поликарбонаты, фторполимеры, силиконы, полиамиды и эпоксидные смолы, все вместе составляют около 2%.